Sebelum munculnya teknologi laser, industri baterai telah menggunakan mesin tradisional untuk pemrosesan. Dibandingkan dengan pemrosesan mekanis tradisional, pemrosesan laser memiliki banyak keunggulan dan secara bertahap diakui oleh produsen baterai lithium-ion. Dapat digunakan untuk pemotongan lembaran logam, pemotongan lembaran logam, pemotongan film isolasi. Dapat juga digunakan dalam pengelasan tab, casing inti baterai, paku penyegel, sambungan lunak, antiledakan, katup, dan modul baterai.

Sejak diperkenalkan pada tahun 1990, baterai litium telah disukai oleh industri digital 3C, perkakas listrik, dan industri lainnya karena kepadatan energinya yang tinggi, tegangan tinggi, perlindungan lingkungan, masa pakai yang lama, dan pengisian daya yang cepat. Kontribusinya terhadap industri otomotif energi baru sangat menonjol. Dalam beberapa tahun terakhir, kendaraan energi baru telah bermunculan. Dibandingkan dengan kendaraan bahan bakar tradisional, kendaraan energi baru menggunakan baterai litium sebagai sumber daya. Sebagai industri baterai litium-ion yang menyediakan sumber daya untuk kendaraan energi baru, potensi pasarnya sangat besar.

Baterai Litium-ion (Baterai Li-ion)

Baterai ion litium juga dikenal sebagai baterai li-ion, yang merupakan jenis baterai sekunder (baterai isi ulang), yang terutama mengandalkan pergerakan ion litium antara elektroda positif dan elektroda negatif untuk bekerja. Sebagai jenis energi bersih baru, baterai litium tidak hanya dapat memberi daya pada kendaraan energi baru, tetapi juga memberi daya pada berbagai produk seperti kereta listrik, sepeda listrik, dan mobil golf.

Artikel ini akan memberi tahu Anda tentang teknologi laser dalam pembuatan baterai listrik, dan menjelaskan mengapa pembuatan baterai li-ion menggunakan sistem pemotongan laser dan sistem pengelasan laser.

Sistem Pemotongan Laser

Produksi baterai lithium-ion terkait erat dengan satu langkah proses. Secara umum, produksi baterai lithium mencakup 3 bagian: pembuatan potongan tiang, pembuatan sel baterai, dan perakitan baterai. Dalam 3 proses utama ini, pemotongan laser merupakan salah satu proses utama.

Proses pemrosesan baterai lithium-ion memerlukan akurasi, pengendalian, dan kualitas mesin pemotong yang tinggi. Dalam proses penggunaan, pemotong mati pasti akan aus, lalu mengeluarkan debu dan menghasilkan gerinda, yang dapat menyebabkan masalah berbahaya seperti baterai terlalu panas, korsleting, dan ledakan. Untuk menghindari bahaya, lebih cocok menggunakan mesin pemotong laser.

Dibandingkan dengan mesin pemotong mekanis tradisional, sistem pemotongan laser memiliki keunggulan tidak adanya keausan alat, bentuk pemotongan fleksibel, kontrol kualitas tepi, akurasi lebih tinggi, dan biaya pengoperasian lebih rendah, yang kondusif untuk mengurangi biaya produksi, meningkatkan efisiensi produksi, dan sangat memperpendek siklus pemotongan cetakan produk baru.

Baterai litium, sebagai komponen inti kendaraan energi baru, secara langsung menentukan kinerja seluruh kendaraan. Dengan ledakan pasar kendaraan energi baru secara bertahap, mesin pemotong laser akan memiliki potensi pasar yang besar di masa mendatang.

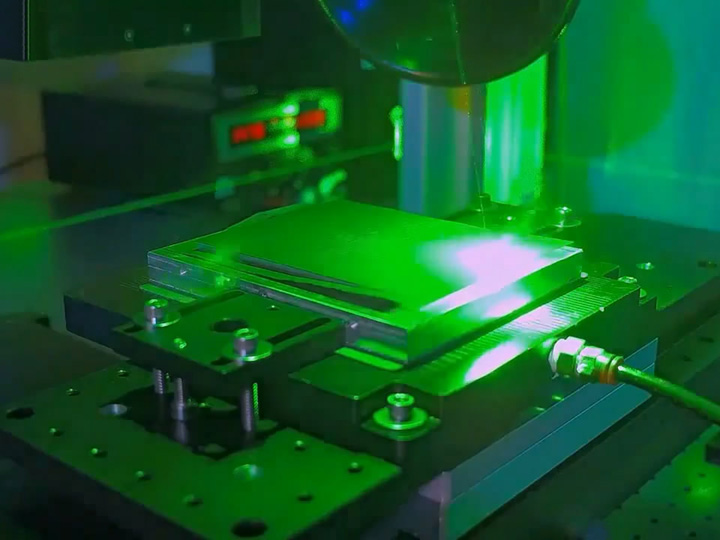

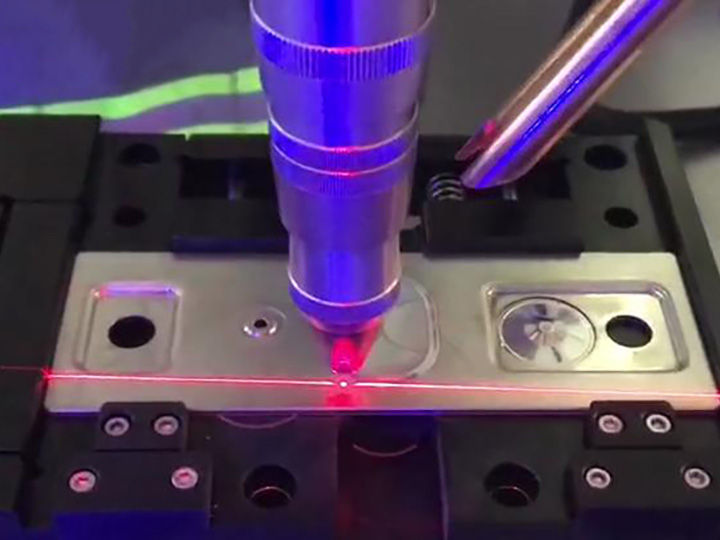

Sistem Pengelasan Laser

Sebagai komponen inti kendaraan energi baru, kualitas baterai listrik secara langsung menentukan kinerja kendaraan. Peralatan produksi baterai lithium-ion secara umum mencakup 3 jenis peralatan front-end, peralatan mid-end, dan peralatan back-end. Tingkat akurasi dan otomatisasi peralatan akan secara langsung memengaruhi efisiensi produksi dan konsistensi produk. Sebagai alternatif metode pengelasan tradisional, mesin las laser telah banyak digunakan dalam peralatan produksi baterai lithium-ion.

Mesin las laser merupakan bagian penting dari lini produksi baterai daya. Prinsipnya adalah metode pengelasan yang efisien dan presisi yang menggunakan sinar laser berdensitas energi tinggi sebagai sumber panas. Dibandingkan dengan pengelasan tradisional, pengelasan laser memiliki banyak keunggulan, termasuk penetrasi yang dalam, kecepatan cepat, deformasi kecil, persyaratan rendah untuk lingkungan pengelasan, densitas daya tinggi, tidak terpengaruh oleh medan magnet, tidak terbatas pada bahan konduktif, dan tidak memerlukan vakum. Banyak digunakan dalam bidang manufaktur presisi kelas atas, terutama dalam kendaraan energi baru dan industri baterai daya.

Dari pembuatan sel baterai lithium-ion hingga perakitan kemasan baterai, pengelasan merupakan proses manufaktur yang sangat penting. Konduktivitas, kekuatan, kekedapan udara, kelelahan logam, dan ketahanan korosi baterai lithium merupakan standar evaluasi kualitas pengelasan baterai yang umum. Pemilihan metode pengelasan dan proses pengelasan akan secara langsung memengaruhi biaya, kualitas, keamanan, dan konsistensi baterai. Selanjutnya, STYLECNC akan membawa Anda mempelajari berbagai aplikasi sistem pengelasan laser di bidang baterai lithium.

Pengelasan Katup Anti-Ledakan Baterai

Katup antiledakan baterai adalah badan katup berdinding tipis pada pelat penyegel baterai. Ketika tekanan internal baterai melebihi nilai yang ditentukan, badan katup antiledakan pecah untuk mencegah baterai meledak. Katup pengaman memiliki struktur yang cerdik, dan proses ini memiliki persyaratan yang sangat ketat pada proses pengelasan laser. Sebelum pengelasan laser berkelanjutan, katup antiledakan baterai dilas dengan pengelasan laser berdenyut, dan pengelasan penyegelan berkelanjutan dicapai melalui tumpang tindih dan penutup titik pengelasan dan titik pengelasan, tetapi efisiensi pengelasan rendah dan kinerja penyegelan relatif buruk. Pengelasan laser berkelanjutan dapat mencapai pengelasan berkecepatan tinggi dan berkualitas tinggi, stabilitas pengelasan, efisiensi pengelasan, dan hasil dapat dijamin.

Pengelasan Tab Baterai

Tab biasanya dibagi menjadi 3 bahan. Elektroda positif baterai menggunakan bahan aluminium (Al), dan elektroda negatif menggunakan bahan nikel (Ni) atau bahan nikel berlapis tembaga (Ni-Cu). Dalam proses pembuatan baterai daya, salah satu langkahnya adalah mengelas tab baterai dan kutub bersama-sama. Dalam produksi baterai sekunder, perlu dilas dengan katup pengaman aluminium lainnya. Pengelasan tidak hanya harus memastikan sambungan yang andal antara tab dan kutub, tetapi juga membutuhkan jahitan las yang halus dan indah.

Pengelasan Titik Strip Elektroda Baterai

Bahan yang digunakan untuk strip elektroda baterai meliputi strip aluminium murni, strip nikel, strip komposit aluminium-nikel, dan sejumlah kecil strip tembaga. Pengelasan strip elektroda baterai umumnya menggunakan mesin las pulsa. Dengan munculnya laser kuasi-kontinu QCW IPG, laser ini juga telah banyak digunakan dalam pengelasan strip elektroda baterai. Pada saat yang sama, karena kualitas sinar yang baik, titik pengelasannya bisa kecil. , Ia memiliki keunggulan unik dalam menangani pengelasan strip aluminium reflektifitas tinggi, strip tembaga, dan strip kutub baterai pita sempit (lebar strip kutub kurang dari 1.5mm).

Cangkang Baterai dan Pelat Penutup Disegel dan Dilas

Bahan cangkang baterai daya adalah paduan aluminium dan baja tahan karat, di antaranya paduan aluminium adalah yang paling banyak digunakan, umumnya paduan aluminium 3003, dan beberapa menggunakan aluminium murni. Baja tahan karat adalah bahan dengan kemampuan las laser terbaik. Baik itu laser berdenyut atau laser kontinyu, las dengan tampilan dan kinerja yang baik dapat diperoleh. Menggunakan laser kontinyu untuk mengelas baterai litium cangkang tipis, efisiensinya dapat ditingkatkan hingga 5 hingga 10 kali lipat, dan efek tampilan serta kinerja penyegelannya lebih baik. Oleh karena itu, ada tren untuk secara bertahap mengganti laser berdenyut di bidang aplikasi ini.

Modul Baterai Daya dan Pengelasan PACK

Hubungan seri dan paralel antara baterai daya umumnya diselesaikan dengan mengelas bagian penghubung dan baterai tunggal. Bahan elektroda positif dan negatif berbeda. Umumnya, ada 2 jenis bahan: tembaga dan aluminium. Karena tembaga dan aluminium dilas dengan laser, mereka dapat membentuk senyawa rapuh. Untuk memenuhi persyaratan aplikasi, pengelasan ultrasonik biasanya digunakan, dan pengelasan laser umumnya digunakan untuk tembaga dan tembaga, aluminium dan aluminium. Pada saat yang sama, karena tembaga dan aluminium menghantarkan panas dengan sangat cepat, memiliki reflektivitas yang sangat tinggi terhadap laser, dan ketebalan bagian penghubung relatif besar, maka perlu menggunakan laser berdaya lebih tinggi untuk mencapai pengelasan.

Ini menunjukkan bahwa pengelasan laser telah menjadi yang terdepan di antara banyak metode pengelasan. Pertama-tama, pengelasan laser memiliki kepadatan energi yang tinggi, deformasi pengelasan yang kecil, dan zona yang terpengaruh panas yang kecil, yang secara efektif dapat meningkatkan akurasi komponen. Jahitan pengelasan halus dan bebas dari kotoran, seragam dan padat, tanpa pekerjaan penggilingan tambahan; kedua, pengelasan laser dapat dikontrol secara tepat dan difokuskan pada cahaya. Titik-titik kecil, pemosisian presisi tinggi, mudah mencapai otomatisasi dengan lengan mekanis, meningkatkan efisiensi pengelasan, mengurangi jam kerja, dan mengurangi biaya; selain itu, pengelasan laser pada pelat tipis atau kabel berdiameter tipis tidak akan rentan terhadap reflow seperti pengelasan busur. Dan dapat dilas dengan berbagai macam material, yang dapat mewujudkan pengelasan antara material yang berbeda.

Tren

Saat ini, perkembangan pesat industri energi baru telah mendorong pertumbuhan industri baterai li-ion dan industri manufaktur peralatan baterai litium-ion secara bersamaan, yang menyediakan lahan yang baik untuk penerapan mesin pemotong laser, mesin las laser, dan mesin pengukir laser dalam skala besar di pasar baterai litium-ion. Dapat diperkirakan bahwa dengan perkembangan pasar energi baru yang berkelanjutan, peningkatan persyaratan kualitas secara bertahap, dan peningkatan teknologi laser yang berkelanjutan, lebih banyak pemotong laser dan mesin las laser dapat diterapkan di pasar baterai li-ion di masa mendatang, dan lebih banyak produsen mesin laser dapat memperoleh manfaat dari industri baterai litium-ion.